未来装备探索—数字孪生装备

什么是数字孪生装备

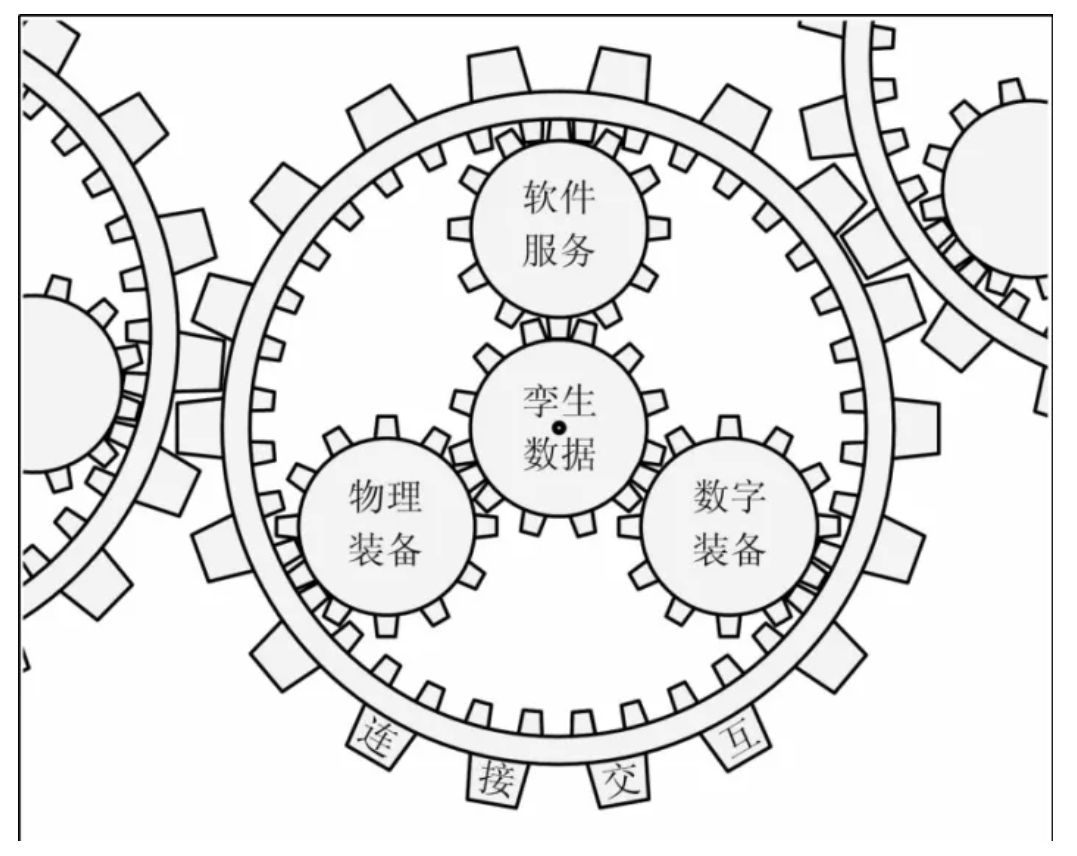

数字孪生装备是一种由物理装备、数字装备、孪生数据、软件服务以及连接交互五个部分构成的未来智能装备。

数字孪生装备通过融合应用新一代信息技术,促进装备全生命周期各阶段数智化升级,使装备具备自感知、自认知、自学习、自决策、自执行、自优化等智能特征。

基于装备数字孪生模型、孪生数据和软件服务等,并通过数模联动、虚实映射和一致性交互等机制,实现装备一体化多学科协同优化设计、智能制造与数字化交付、智能运维等,达到拓展装备功能、增强装备性能、提升装备价值的目的。

实践与应用

实践案例:复材加工车间数字孪生热压罐

案例借鉴:[1]陶飞,张辰源,张贺,et al.未来装备探索:数字孪生装备[J].计算机集成制造系统, 2022, 28(1):1-16.DOI:10.13196/j.cims.2022.01.001.

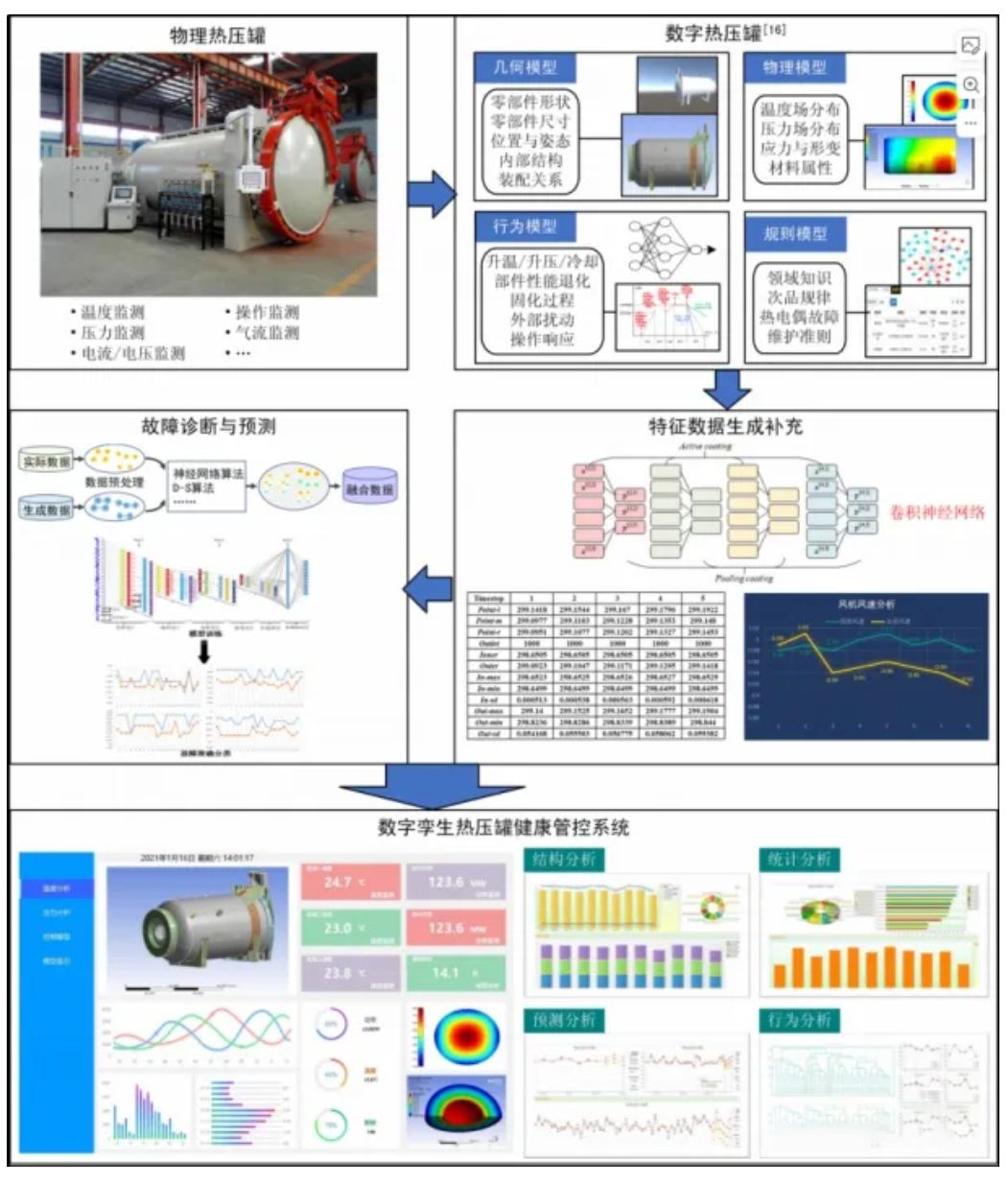

案例简介:航空复合材料对质量要求极高,因此对生产工艺要求极高。热压罐作为航空复合材料制件的主要生产设备,为先进复合材料固化提供高温高压环境。热压罐的稳定运行、精准控制对航空复合材料的生产至关重要。目前针对热压罐的运维大多采用的是定期检修、事后维修的方式,即便采用故障诊断与预测的方式,也常常因为缺乏有效历史故障数据,导致故障诊断与预测精度低的问题。针对该问题,作者团队研究建立了一套数字孪生热压罐健康管控系统,分别从数字热压罐构建、孪生数据生成、孪生数据驱动的热压罐故障诊断与预测,以及复材加工车间数字孪生热压罐健康管控系统开发等方面进行了研究,如图所示。

详细过程:

(1)热压罐高保真数字孪生模型构建针对热压罐各个零部件及子系统,分别构建能够表征零部件外形、尺寸、装配关系等的几何模型,表征温度场、压力场、应力与形变等的物理模型,表征热压罐动态功能、部件性能退化、外部扰动等的行为模型,表征领域知识、维护准则、故障及次品规律的规则模型,从而得到一个能够完整、真实刻画物理热压罐的高保真数字孪生模型。

(2)基于数字热压罐的孪生数据生成热压罐的故障诊断与预测需要大量带标签数据进行训练,而从物理热压罐上采集到的有效故障数据远远不足。为解决该问题,基于热压罐高保真数字孪生模型进行仿真运行,得到大量有效且能够反映热压罐故障特征的仿真数据,为热压罐故障诊断与预测提供支持。

(3)基于虚实融合数据的故障诊断与预测通过对物理热压罐数据和基于数字热压罐仿真生成的数据进行筛选、清洗、归一化等预处理操作,并对预处理后的数据进行关联与演化分析,用于对基于神经网络的故障诊断与预测模型进行训练,提高故障诊断与预测的精度。

(4)复材加工车间数字孪生热压罐故障诊断与健康管理系统开发通过集成以上功能和服务,作者团队开发了一套复材加工车间数字孪生热压罐故障诊断与健康管控系统,其功能模块包括:

①热压罐运行数据监测,实时掌握热压罐的运行状态;

②数字孪生模型管理,支持热压罐数字孪生模型的查看、修改、增加、删除等功能;

③孪生数据生成,为故障模型提供数据支持;

④热压罐故障诊断与预测,实现基于虚实融合数据的故障实时诊断,以及故障和寿命预测。